采访小分队:记者 段维佳 信贺宁

数据显示,我国一年有超过33亿吨的工业固废产生量,累计堆存量超过600亿吨,这一数字还在加速攀升。相形之下,综合利用颇显不足,大量的填埋堆存给资源和环境带来巨大压力。

如此大规模的固废该如何妥善处理和利用?在唐山市古冶区,这家成立于2015年的唐山鹤兴废料综合利用科技有限公司(以下简称“鹤兴公司”)通过科技创新,拿出了一剂将钢铁固废“点废成金”的治理良方。

党的十九届五中全会提出,坚持创新在我国现代化建设全局中的核心地位,把科技自立自强作为国家发展的战略支撑。发挥企业家在技术创新中的重要作用,鼓励企业加大研发投入。

科技强企,唐山鹤兴公司正朝着绿色转型和高质量发展,鼓足干劲踏上新征程。

第一站:企业展厅

“公司工艺技术是针对钢铁厂含铁锌尘泥渣处理的一种新型工艺。经历了十年的摸索与实践,彻底地解决了钢铁固废处理难这一行业难题。”唐山鹤兴公司董事长王俊英自豪地说,2019年底,国内最大规模——鹤兴年处理100万吨钢铁固废项目正式达产。目前,鹤兴公司年可回收再生生铁30万吨、硫酸锌1.5万吨、氯化钾1万吨、氯化钠0.25万吨、再生稀贵金属原料0.6万吨、硅酸盐渣18万吨,年产值9.6亿元。

据介绍,目前钢铁固废的处理方法主要分为两类:一是企业回吃自用,把所产生的固废掺入铁粉进行烧结后,再入高炉进行冶炼,或压成冷压球,进入转炉进行冶炼,但只是回收了固废中的铁元素,未能回收的其他元素,在炉内循环富集破坏了高炉、 转炉的稳定运行,并缩短了使用寿命。二是利用物理法、湿法、火法等传统处理,但不能做到全元素提取,而且会产生二次固废,回收的铁元素最终又回到冶炼工序,造成设备、电、焦炭的重复耗能。

“鹤兴公司的原料涵盖钢铁厂的所有固废,工艺技术做到了一次耗能,一步提取,吃干榨净,把固废中所含的有价元素全部回收利用,无二次固废产生。”王俊英说,真正做到了生产过程干净、产品干净。

第二站:熔融炉车间

一个个装载着原料混合造块的小车缓缓吊起,依次倒入熔融炉,等待30分钟,一炉再生铁水就完成了。12月23日,在鹤兴公司熔融炉车间外,几辆大车正在装载铁水准备外运。

“进厂的固废先要经过热造块车间进行原料混合造块,之后运往熔融炉车间进行火法富集分离,熔融炉保持24小时生产,主要产出的是氧化锌粉、再生生铁、稀贵金属合金、硅酸盐渣。”在熔融炉车间主控室,熔融炉车间负责人张成友一边查看着上料自动化控制系统的操作画面,一边监测炉内的反应情况。同时,通过墙上的监测屏幕,可以清晰的看到上料、送风、排出铁水、灌装等各流程,确保安全生产。

“目前,熔融炉车间平均达到每天可产出近900吨再生生铁,收集得到的氧化锌粉通过氮气传输到提纯车间,进行下一步锌、铟等有价元素的分离。最后排出的炉渣被水泥厂、制砖厂用作原料。”张成友说。

鹤兴公司采用高温火法工艺技术进行无害化、资源化处理,提取各种有价金属产品,降低有害金属对环境的不良影响,同时废料处理后得到的有价金属回用于企业,实现了固体废弃物的综合再利用。

第三站:提纯车间

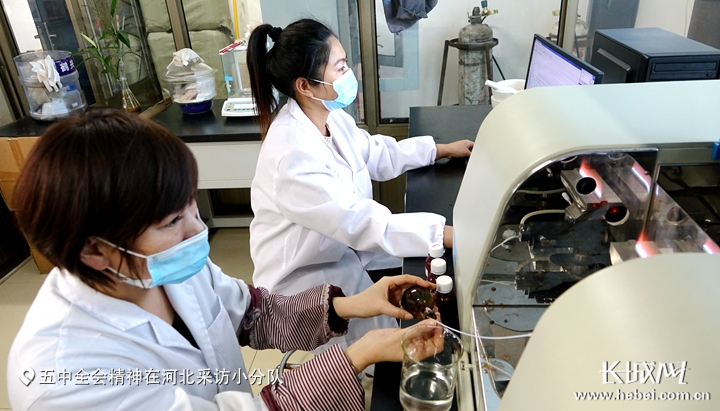

“这台原子吸收分光光度计能够检测出固废中所含的微量稀贵金属。比如,钢铁厂烧结机头灰、高炉瓦斯灰里含有微量的金、银、铟等稀贵金属。以银为例,含量从每吨几克到几百克都有。”总工程师朱国辉说,通过检测,才能指导生产进行原料的科学配比,利用专利工艺把里面各种有价元素分离富集,做到吃干榨净、变废为宝。

提纯车间负责人陈亮介绍,各种固废进厂后,按铁、锌、钾、钠、氯等元素科学配料进行火法富集分离,其中分离得到的含银钾灰、含铟锌灰输送到提纯车间,经过溶解、压滤、除杂、蒸发、结晶等环节,得到硫酸锌、氯化钾、氯化钠、再生稀贵金属原料。

“提取出的氯化钾可以作为农用肥料。银经多次富集后,通过萃取能得到含量为99.99%的银粉,后期可以制作成电子元器件的专用银粉,或者加工成饰品等,实现资源循环利用。”陈亮说。

第四站:研发中心

创新是引领发展的第一动力。想要破解难题,技术研发是关键。

“2011年,我在秦皇岛市卢龙县建立研发实验基地,与北京科技大学签署合作协议研发‘高温火法在冶金废料中提取有价元素新工艺’国家绿色重点项目,经过近4年的技术攻关,累计投入1亿多元,终于在2014年完全掌握了利用熔融炉处理钢铁厂固废这项新工艺。”王俊英说,凭借科技创新,才增添了我们坚持绿色发展、高质量发展的信心!

基于《一种熔融炉处理钢铁厂固体废料工艺方法》、《一种熔融炉烟气磁化处理设备》两项核心专利,2019年鹤兴公司再次与北京科技大学合作,共同建立了河北省冶金固废资源化技术创新中心。围绕冶金固废资源化节能环保、冶金固废有价金属高效回收、有色冶炼废渣综合利用、冶金固废协同冶炼成套装备四个方面开展科技攻关。

“截至目前,公司在北京科技大学、中南大学教授指导下已完成了27项自选项目,研发投入2000多万元,申报专利36项,已获得授专利12项。”研发办公室主任王志刚介绍,烟气磁化熔融炉处理钢铁尘泥及有价元素回收技术已通过科技成果鉴定,鉴评为“国内领先,国际先进”,并被列入《国家鼓励发展的重大环保技术装备目录》、《河北省重点低碳技术目录》。

与此同时,鹤兴公司发挥工艺的可复制性,配套于钢铁企业、布局到全国钢铁聚集区,输出技术、输出设备、输出服务。公司正与首钢集团、河钢集团、武钢集团等国内大型钢铁企业,进行技术交流、合作洽谈。

第五站:企业厂区

把低端产业做“高”,把黑色产业做“绿”。

“在古冶区委、区政府的大力支持下,公司得到国家3亿元资金支持,才建成了年处理100万吨钢铁固废综合利用示范线,实现钢铁固废综合利用专业化、规模化和高值化。”王俊英深有感触地说,“有国家的支持,我们每走一步都更有底气。”

目前,鹤兴公司已形成“资源—产品—再生资源”的运营闭环,真正做到一步提取,全元素有价利用,吃干榨净,无二次固废产生,实现了经济、生态、社会、资源效益的共赢。

“下一步,我们将通过生产烟气磁化熔融炉及配套设备实现设备、技术标准输出,提高钢铁固废资源能源利用效率,培育绿色经济新增长点。我们的目标是,打造千亿级冶金固废资源综合利用循环经济产业链,走出一条中国工业无固废之路。”对未来发展,王俊英充满信心。

打造冰雪装备...

打造冰雪装备... 湿地雁影舞翩跹

湿地雁影舞翩跹 河北遵化:中...

河北遵化:中... 雄安1000千伏...

雄安1000千伏... 候鸟翔集衡水湖

候鸟翔集衡水湖 雄商高铁河北...

雄商高铁河北... 长城访谈丨唐...

长城访谈丨唐... 天下无诈 | 取...

天下无诈 | 取... 河北藁城:公...

河北藁城:公... 微纪录片丨问...

微纪录片丨问... 长城专访|高...

长城专访|高... 记者节MV | 我...

记者节MV | 我...